Каков процесс производства штапельного волокна из необработанного белого кремния из сопряженного полиэстера размером 3D × 64 мм?

1. Подготовка полимера. Первым шагом является приготовление полиэфирного полимера, который служит основным материалом для волокна. Полиэфир получают в результате реакции между этиленгликолем и терефталевой кислотой. В результате этой реакции образуется расплавленный полимер, который затем охлаждается и затвердевает в виде гранул или крошки.

2. Плавление и экструзия: полиэфирную крошку затем плавят в регулируемой среде, обычно с использованием экструдера для расплава полимера. Расплавленный полимер пропускается через фильеру, в которой есть небольшие отверстия, расположенные в конкретном образце. Когда расплавленный полимер проходит через фильеру, он образует непрерывные нити в форме отверстий. В случае волокна размером три D×64 мм расположение фильер гарантирует, что нити имеют трехмерную структуру и длину 64 мм.

3. Затвердевание. Непрерывные нити должны сначала находиться в расплавленном состоянии, когда они выходят из фильеры. Они хотят как можно скорее затвердеть, чтобы сохранить свою форму и структуру. Обычно это достигается за счет процесса охлаждения с использованием высокоскоростной закалки воздухом или водой. Нити быстро охлаждаются, чтобы затвердеть и принять форму твердого волокна.

4. Вытяжка. После затвердевания нитей их обычно пропускают через серию нагретых валков, что называется вытяжкой. Этот метод удлиняет нити, выравнивает их молекулярные цепи и повышает их прочность на разрыв. Метод вытяжки также может изменить физические свойства волокна, а также его диаметр и плотность, в зависимости от предпочтительных характеристик.

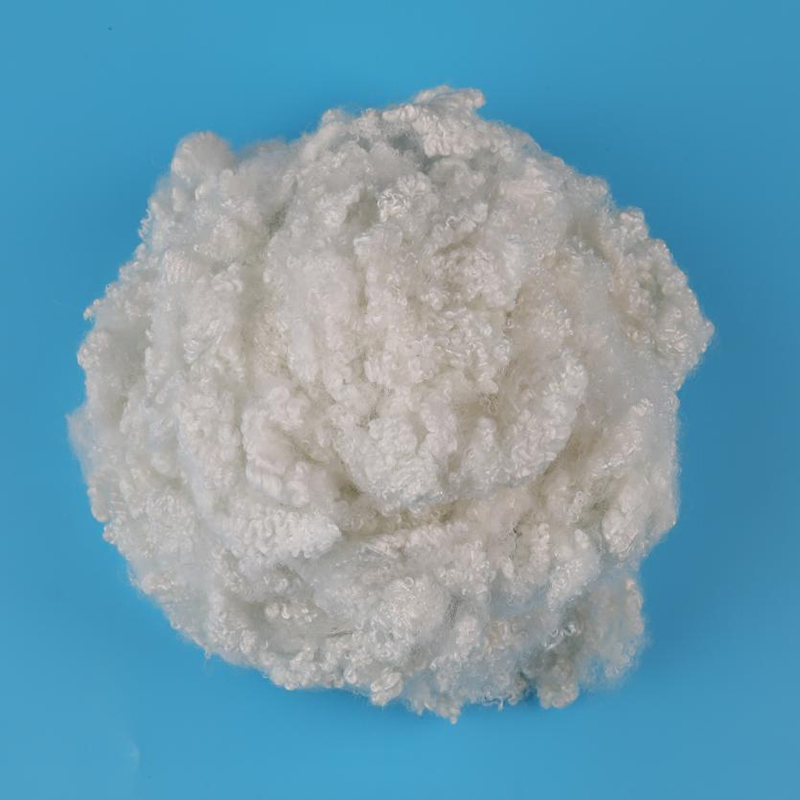

5. Обжимка. Обжимка является важным этапом в производстве штапельного волокна. Он придает нити трехмерную форму, что увеличивает ее объем, упругость и объем. Нити обжимаются с помощью устройства для обжима, где их можно сгибать и скручивать через определенные промежутки времени, выращивая волнообразный образец. Эта извитая структура позволяет волокну задерживать воздух и обеспечивает теплоизоляцию и мягкость в текстильных изделиях.

6. Резка: после обжатия нить без остановки разрезается на мужские или женские штапельные волокна предпочтительной длины. В случае волокна 3D×64 мм длина штапеля точно уменьшается до 64 мм при использовании машин для нарезки или механических ножниц. Это гарантирует однородность и стабильность конечного продукта.

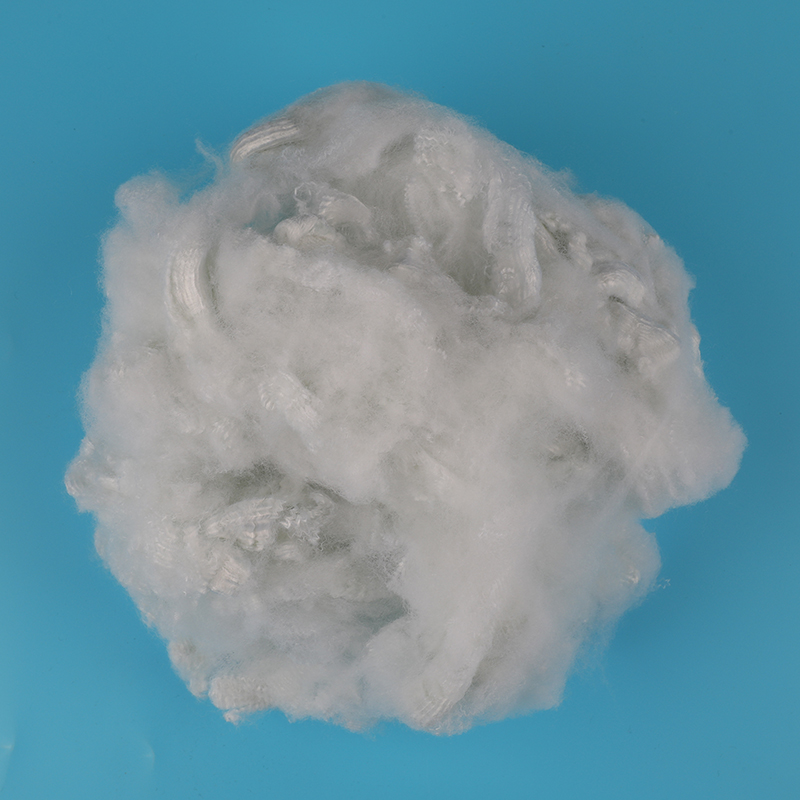

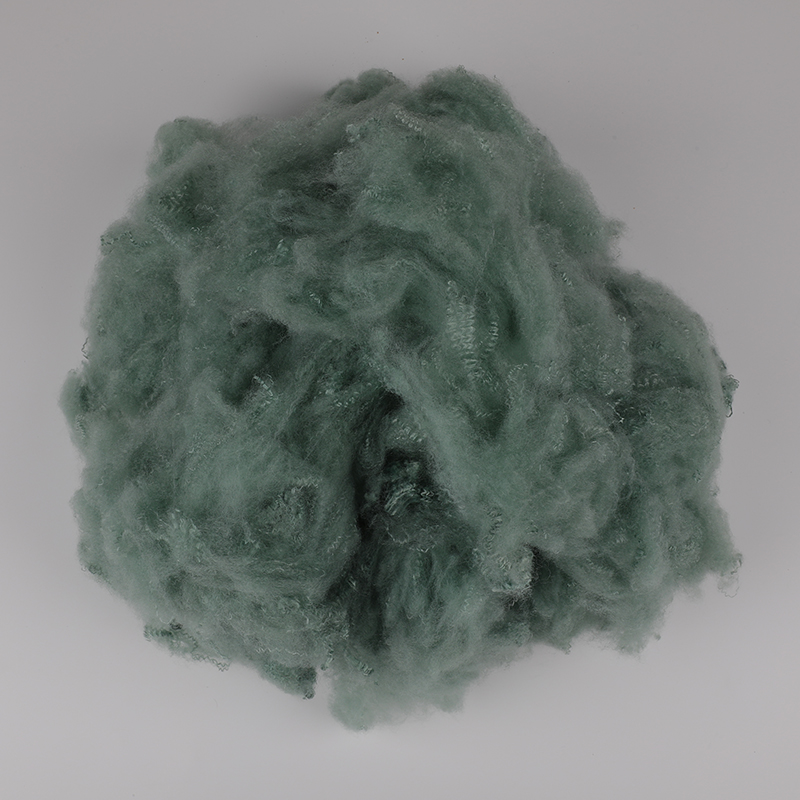

7. Конъюгация кремния. Следующий шаг включает в себя нанесение кремниевого покрытия на полиэфирное штапельное волокно. Это покрытие достигается с помощью метода, называемого кремниевым сопряжением, при котором на нижнюю часть волокна наносится соединение на основе кремния. Технология сопряжения кремния улучшает свойства волокна, а также водоотталкивающие свойства, мягкость и тепловой баланс. Он также дополняет устойчивость волокна к различным химическим веществам и позволяет снизить накопление статического электричества.

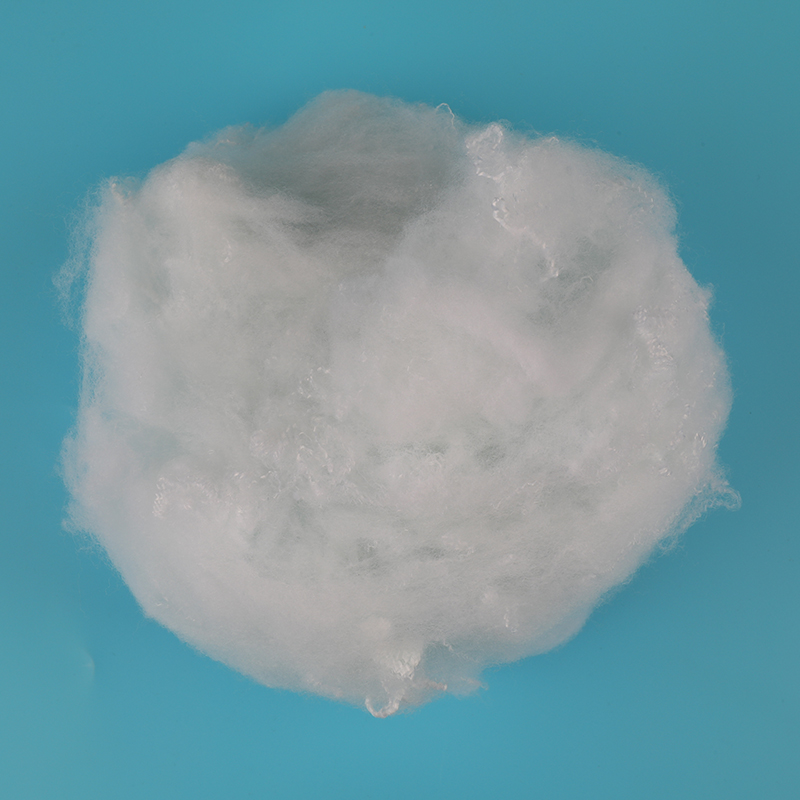

8. Нагревание. Нагревание — это самый последний этап производственной системы. Штапельные волокна полиэстера, сопряженного с кремнием, подвергаются контролируемому нагреву и воздействию, что облегчает фиксацию внутри желаемого места и формы. Эта термозащита гарантирует стабильность размеров волокна, минимизирует усадку и повышает его устойчивость к деформации при последующей обработке и отказе от упаковки.

Как кремниевое покрытие волокна улучшает его свойства?

1. Повышенная мягкость: силиконовое покрытие придает волокну дополнительный слой мягкости, делая его более гладким и плотно прилегающим к порам и коже. Это особенно полезно для таких тканей, как одежда или постельное белье, где комфорт имеет жизненно важное значение.

2. Улучшенное управление влажностью: силиконовое покрытие позволяет улучшить способность волокна впитывать влагу. Он пропускает зеленую влагу далеко от тела, сохраняя пользователя сухим и комфортным. Эта функция очень удобна для спортивной одежды и активных видов деятельности, где важен контроль влажности.

3. Повышенная устойчивость к морщинам. Силиконовое покрытие придает волокну более высокую устойчивость к морщинам и складкам. Это гарантирует, что текстиль, изготовленный из волокна, сохранит свою форму и внешний вид даже после многократного использования и стирки.

4. Повышенная долговечность. Силиконовое покрытие усиливает энергию и прочность волокна, делая его более устойчивым к износу и разрыву. Это дополняет общий срок службы тканевого изделия, делая его пригодным для длительного использования.

5. Улучшенная изоляция: силиконовое покрытие позволяет улучшить изоляцию волокна, обеспечивая более высокий температурный режим. Эта функция особенно полезна для таких продуктов, как термоодежда или постельное белье, где поддержание теплой температуры имеет решающее значение.

6. Антистатические свойства. Силиконовое покрытие волокна уменьшает или устраняет накопление статической энергии. Это особенно важно для таких применений, как ковры или обивочные материалы, где статическая энергия может создавать неудобства или даже угрозу безопасности.

7. Защита от ультрафиолетовых лучей. Силиконовое покрытие может обеспечить некоторую степень защиты от вредных ультрафиолетовых (УФ) солнечных лучей. Это особенно ценно в таких упаковках, как уличные светильники или одежда, длительное пребывание на солнце может привести к выцветанию или повреждению.

8. Уменьшение трения. Силиконовое покрытие позволяет уменьшить трение между волокнами, снижая риск их запутывания или скатывания. Это дополняет общий вид и текстуру тканевого изделия, обеспечивая его легкость и однородность.

9. Простота ухода и обслуживания. Силиконовое покрытие облегчает эксплуатацию и сохранение волокна. Улучшает устойчивость к пятнам, принимая во внимание более легкое удаление грязи или пятен. Кроме того, повышенная прочность волокна снижает опасность травм во время стирки или обработки.

10. Антибактериальные свойства и контроль запаха. Некоторые силиконовые покрытия обладают антибактериальными и контролирующими запах свойствами, что делает их идеальными для таких программ, как носки, нижнее белье или медицинский текстиль. Эти жилые помещения подавляют рост бактерий, сохраняя тканевые изделия чистыми и гигиеничными.